工厂生产管理系统软件的核心功能模块与开发要点

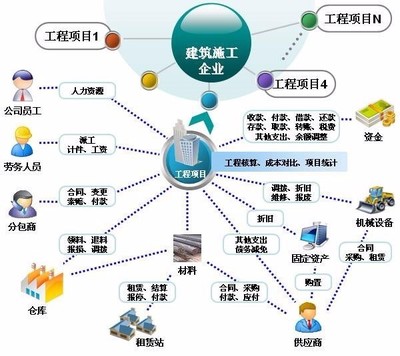

工厂生产管理系统是制造业数字化转型的核心,它通过集成信息技术与制造流程,实现对生产活动的全面规划、执行、监控与优化。一套完整的系统通常包含以下核心功能模块:

- 基础数据管理模块:这是系统的基石,负责统一管理物料、产品、设备、人员、工艺路线等基础静态数据,确保全流程信息的一致性与准确性。

- 生产计划与排程模块:依据订单、预测和产能,制定主生产计划与详细的车间作业排程。高级系统通常具备高级计划与排程功能,能进行产能模拟与优化,以应对复杂多变的生产需求。

- 车间执行与控制模块:负责将计划下达到车间,并实时采集生产现场的进度、工时、物料消耗、设备状态与质量数据。通过看板、移动终端等手段,实现生产过程的透明化与精细化控制。

- 物料与仓储管理模块:涵盖从采购、入库、库存盘点、到车间领料、成品入库的全流程物料流转管理。旨在保证物料供应的最小化库存资金占用。

- 设备管理与维护模块:建立设备档案,制定预防性维护计划,记录维修历史,并对设备运行状态进行监控与分析,旨在提升设备综合利用率,减少非计划停机。

- 质量管理模块:贯穿于来料检验、过程检验与成品检验的全过程。支持质量标准设定、检验任务分配、质量数据记录与分析(如SPC统计过程控制),以及不合格品的处理与追溯。

- 生产追溯模块:通过赋予产品或批次唯一标识,实现从原材料到成品,乃至售后环节的正向追踪与反向溯源。这对于满足行业合规要求、快速定位质量问题至关重要。

- 报表分析与决策支持模块:将各环节数据转化为可视化报表与仪表盘,如生产效率、一次合格率、在制品状况、成本分析等,为各层级管理者提供数据驱动的决策依据。

关于软件开发的关键考量:

开发此类系统时,需重点关注以下几点:

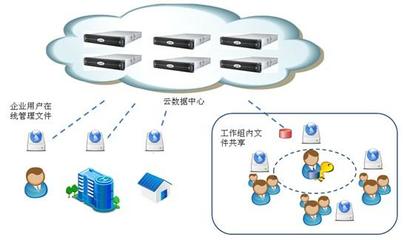

- 架构设计:采用模块化、松耦合的架构,便于未来功能扩展与系统集成。微服务架构日益成为主流选择。

- 技术选型:后端可选用Java、.NET Core、Python等成熟框架;前端倾向于使用React、Vue等响应式框架;数据库需支持高并发与复杂查询,如PostgreSQL、MySQL或时序数据库。

- 集成能力:系统必须具备与ERP、WMS、CRM及自动化设备(通过OPC UA、MQTT等协议)无缝集成的能力,打破信息孤岛。

- 用户体验与移动化:界面设计应贴合工厂实际作业场景,操作简便。移动端支持对于车间数据采集与移动办公不可或缺。

- 定制化与可配置性:不同行业、规模的工厂需求差异巨大,系统需提供强大的流程与表单自定义功能,以减少二次开发成本。

- 实施策略:建议采用分阶段、渐进式的实施方法,优先解决核心痛点,确保每个模块上线后都能带来切实的价值,降低项目风险。

一个成功的工厂生产管理系统,其功能模块需紧密贴合生产实际,而其软件开发过程则是一个融合了行业知识、先进技术与科学项目管理方法的系统工程。

如若转载,请注明出处:http://www.bibibigdata.com/product/53.html

更新时间:2026-02-28 22:50:46